Siłowniki pneumatyczne – ważne informacje

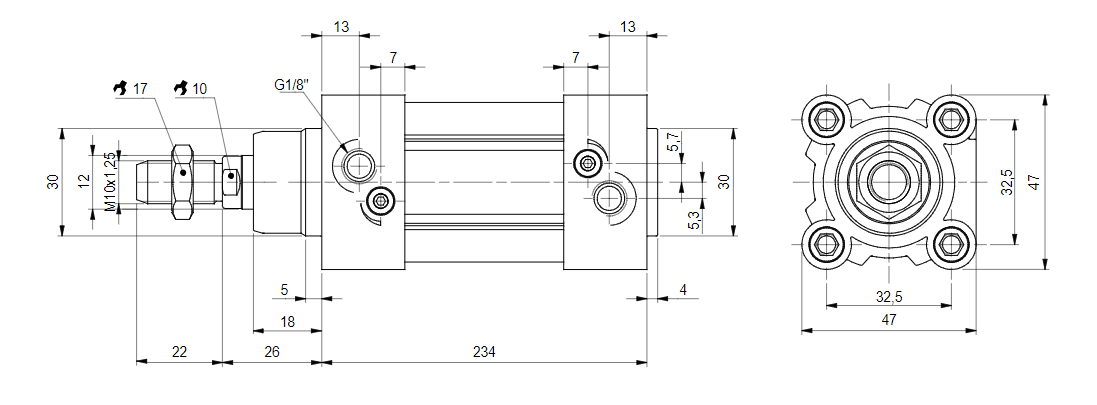

Siłownik pneumatyczny jest najważniejszym elementem układu pneumatycznego. Można go określić mianem elementarnej części wykonawczej. To właśnie jego rola skupia się na przetworzeniu energii sprężonego powietrza na siłę. Sam siłownik pneumatyczny przesuwa tłoczyska wewnątrz cylindra pneumatycznego. Warto tutaj zauważyć, że na tłoczysku zamontowany jest tłok pneumatyczny, który z kolei dzieli przestrzeń w środku cylindra na dwie komory. Do jednej wpuszczane jest powietrze, a później następuje przesunięcie tłoka.

Z kolei na końcu dochodzi do wysuwu bądź wsuwu tłoczyska. Jak zapewne zauważyliście, w siłowniku pneumatycznym wykorzystuje się medium jakim jest czyste, sprężone powietrze i właśnie dzięki temu siłowniki pneumatyczne są wykorzystywane w kopalniach, tam, gdzie z powodu warunków pracy nie można stosować energii elektrycznej, która mogłaby powodować zapłon metanu. Również zasilanie paliwem stałym nie sprawdzi się z powodu generowania dużej ilości zanieczyszczeń. Takie rozwiązanie zwiększa bezpieczeństwo pracowników, a jednocześnie może wpływać na większą efektywność pracy. W końcu dzięki siłownikom można uzyskać maksymalną powtarzalność, co nie zawsze jest możliwe przy wykorzystaniu tylko pracy mięśni rąk ludzkich.

Siłowniki pneumatyczne – rodzaje, a także jakie najlepiej sprawdzą się w kopalniach metanowych

Jest wiele rodzajów siłowników pneumatycznych. Mogą one różnić się wielkością, sposobem mocowania, przeznaczeniem, ale też w niektórych modelach można zainstalować dodatkowe akcesoria. Dobrym wyborem są zarówno siłowniki jednostronnego, jak i dwustronnego działania. Ale w wielu pracach sprawdzają się siłowniki okrągłe, profilowe, liniowe, zderzakowe, obrotowe czy też dociskowe okrągłe. Takie rodzaje siłowników znajdziecie w ofercie producenta siłowników pneumatycznych Pneumatig.

W kopalniach panują ciężkie warunki i w wielu przypadkach zapylenie jest duże, co dotyczy szczególnie miejsc takich jak ściany czy też przodki, które są końcem wyrobiska korytarzowego. W tym przypadku najlepiej wybierać siłowniki wykonane ze stali nierdzewnej odpornej na korodowanie, które dodatkowo posiadają uszczelnienia z NBR oraz wkładkę. Owa wkładka pełni rolę ochronną. Wykonana jest z mocnego tworzywa. Jej zadaniem jest zbieranie oraz odprowadzanie brudu, który gromadzi się na tłoczysku.

Zastosowanie może mieć również siłownik pneumatyczny z kauczuku fluorowego wyposażony w metalową wkładkę. Owa wkładka nie tylko zbiera, ale też odprowadza zanieczyszczenia znajdujące się na tłoczysku. Takie uszczelnienia dostępne są w siłownikach o średnicy od 40 mm do 250 mm. Można je znaleźć w ofercie producenta siłowników.

O czym jeszcze pamiętać wybierając siłowniki pneumatyczne?

Wiadomym jest, że trzeba szukać takich rozwiązań, które zoptymalizują koszty pracy. Chcąc relatywnie szybko obniżyć koszty pracy, a przy tym nie obniżać jej jakości, należy zwrócić szczególną uwagę na czystość sprężonego powietrza. Można powiedzieć, że im czystsze powietrze, tym lepiej, gdyż rzeczywiście w ten prosty sposób można przedłużyć czas pracy siłownika pneumatycznego. Do tego trzeba też zwrócić uwagę na skoki. W końcu one również wpływają na żywotność siłownika pneumatycznego, ale i koszty. Najczęściej występują siłowniki jednotłoczyskowe o skokach 1000 mm. Nie oznacza to jednak, że nie można znaleźć takich siłowników, gdzie skoki wynoszą 3000 mm.

Ale w tym przypadku musicie zdawać sobie sprawę, że im większe skoki, tym większe koszty, wszak rośnie pobór powietrza sprężonego. To oczywiście nie jest jedyny problem. Duży skok powoduje też większe obciążenia mechaniczne tłoczyska oraz tulei prowadzącej co, jak możecie się domyślić, wymusza konieczność zastosowania nie tylko większych średnic tłoczyska, ale też dłuższych pierścieni ślizgowych. Kolejnym ważnym elementem pracy wszystkich siłowników jest prędkość tłoka. Ta z kolei zależy od ciśnienia, ale też długości i średnicy przewodów znajdujących się pomiędzy siłownikiem pneumatycznym a zaworem sterującym. Poprzez dodatkowe elementy w takim układzie sterowania trzeba też rozumieć użycie zaworów, które z kolei mogą nie tylko zmniejszać, ale też zwiększać prędkość przesuwu tłoka.